Innovationsverbund Synus

Produktionssimulation

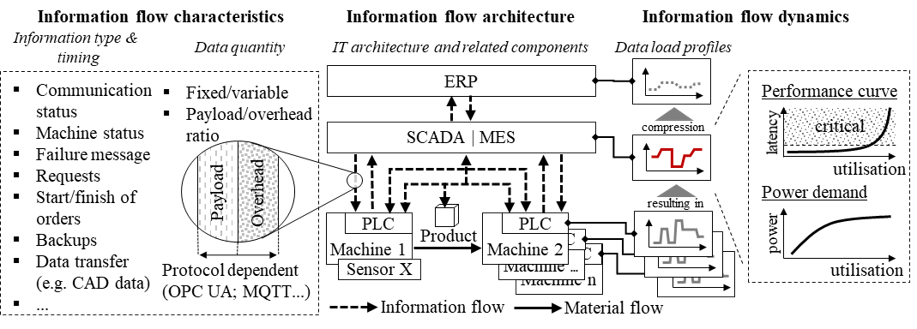

„Technischer Rahmen von Informationsflüssen im Produktionssystem“

[Thiede et al., 2019]

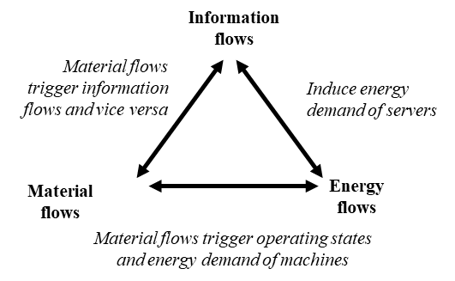

„Wechselwirkung von Informations-, Material- und Energieflüssen“

[Thiede et al., 2019]

Im Rahmen des Projektes Synus werden generische Simulationsmodelle erforscht, um die Auswirkungen von Industrie 4.0 Anwendungen besser vorhersagen zu können. Die Entwicklung von Simulationsmodellen folgt nach (Carson 2004) im allgemeinen fünf wesentlichen Schritten – Problem und Zielformulierung, Modellentwicklung, Datensammlung und Analyse, Model Verifizierung und Validierung und den Experimenten. Anhand dieser fünf Schritte soll die Projektarbeit kurz erläutert werden.

Problem und Zielformulierung

Die Herausforderungen der Simulation von Industrie 4.0 Anwendungen sind vielfältig. Zum Beispiel gibt es keine identische Ausgangssituation in den Produktionsstätten der KMU. Da eine Charakteristik von Industrie 4.0 Anwendungen durch die starke Vernetzung innerhalb von Produktionssystemen ausgemacht wird und diese abhängig von den Produktionsstätten der KMU ist, ist es folglich schwierig für die individuellen Fälle die Auswirkungen von Industrie 4.0 Anwendungen vorherzusagen. Das Ziel ist es daher Industrie 4.0 Anwendungen und Produktionsstätten von KMU in abstraktere Einheiten zu unterteilen und diese zu simulieren.

Modellentwicklung

Um dieses Ziel erreichen zu können, wurden Kernbestandteile von Industrie 4.0 Lösungen ermittelt. Diese orientieren sich stark an der Strukturierung cyber-physischer Produktionssysteme (CPPS). Ein zentraler Bestandteil der CPPS sind Informationsflüsse, welche in Thiede et al. (2019) genauer beschrieben werden. Außerdem werden Modelle für die Bestandteile von Produktionssystemen von KMU entwickelt. Dazu zählen beispielsweise Maschinen, manuelle Tätigkeiten, Logistik- und Lagerprozesse.

Datensammlung und Analyse

Für die Datensammlung der KMU Produktionssysteme wurde die – bei KMU gut bekannte – Wertstrommethode weiterentwickelt und um die Bestandteile von CPPS erweitert. (Vgl. Martin et al. (2020)) Dadurch lassen sich Industrie 4.0 Potentiale erkennen und die benötigten Prozessdaten erheben. Gleichzeitig werden über den Grundriss einer Produktionshalle Logistikzeiten unterschiedlicher Evolutionsgrade ermittelt und in das Modell integriert.

Die Verifizierung und Validierung

Durch die Aufnahme der Ist-Situation in der Produktion und die Simulation dieser Situation in einem Modell ist es möglich das Modell für die Ist-Situation zu validieren. Die einzufügenden Industrie 4.0 Anwendungen können bislang lediglich durch Experteneinschätzung validiert werden. Weitere Forschung muss zeigen, dass die Expertenannahmen zur Auswirkung einzelner Industrie 4.0 Anwendungen zutreffend sind, indem Fallbeispiele untersucht werden.

Experimente

Anhand des erstellten Modells können nun Experimente anhand von Simulationsszenarien durchgeführt werden. Ein Graphemodell hilft dabei sämtliche Szenarien anhand der Industrie 4.0 Datenbank zu identifizieren. Diese werden anschließend simuliert und die Ergebnisse der Simulation in ein entwickeltes Kennzahlensystem übertragen.

Um das Graphenmodell näher kennenzulernen und exemplarisch zu testen, können Sie hier klicken.

Quellen für Interessierte:

S. Thiede, M.-A. Filz, B. Thiede, N. L. Martin, J. Zietsch, and C. Herrmann, “Integrative simulation of information flows in manufacturing systems,” Procedia CIRP, vol. 81, pp. 647–652, 2019.

J. S. Carson, “Introduction to modeling and simulation,” Proc. – Winter Simul. Conf., vol. 2005, no. 1993, pp. 16–23, 2005.

N. L. Martin, A. Dér, S. Thiede, and C. Herrmann, “Assessment of Smart Manufacturing Solutions based on extended Value Stream

Mapping“, 2020