Innovationsverbund Synus

Veröffentlichungen und I4.0 Demonstratoren

Um InteressentInnen die Potentiale und Grundlagen der Industrie 4.0 zu vermitteln, werden im Innovationsverbund Synus zwei Use-Cases bzw. Demonstratoren entwickelt. Das Institut für Mechanik (IMEC) der Ostfalia HaW macht sich dabei den Aufbau eines Fahrerlosen Transportsystems (FTS) zur Aufgabe, in dem mehrere Fahrerlose Transportfahrzeuge (FTF) autonom gesteuert werden sollen. Das Institut für Konstruktionstechnik (IK) und das Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) erarbeiten parallel einen Use-Case anhand der I4.0-gestützte Montage eines variantenreichen Batteriegehäuses.

Neben der Validierung unserer Forschungsbemühungen in der Industrie wurden elementare Projektergebnisse und Forschungserkenntnisse bereits auf internationalen Konferenzen publiziert.

Je nach Interesse können Sie durch einen Klick auf die fett formatierten Begriffe zum entsprechenden Beitrag springen. Die Konferenzbeiträge sind im Folgenden aufgeführt:

Publikationen mit Bezug zum Innovationsverbund Synus

Schneider, D.; Huth, T.; Vietor, T.; Schumacher, P.; Weckenborg, C.; Spengler, T. S. (2020): Development of a potential model to support the assessment and introduction of industry 4.0 technologies. In: Proceedings of the Design 2020 16th International Design Conference. Accpeted for publication.2020.

Schneider, D.; Huth, T.; Vietor, T.; Schumacher, P.; Weckenborg, C.; Spengler, T. S. (2020): Development of a potential model to support the assessment and introduction of industry 4.0 technologies. In: Proceedings of the Design 2020 16th International Design Conference. Accpeted for publication.2020.

Schneider, D.; Huth, T.; Vietor, T. (2020): Design for flexibility – Evaluation interactions between product properties and production processes. In: Procedia Cirp 2020, Elsevier, Amsterdam, 2020.

Inkermann, D.; Schneider, D.; Martin, N.; Lembeck, H.; Zhang, J.; Thiede, S. (2019): A framework to classify Industry 4.0 technologies across production and product development. In: Procedia CIRP, Elsevier B.V., Amsterdam, 2019, Ausgabe 84, Seite 973-978, DOI 10.1016/j.procir.2019.04.218. 2019.

Lembeck, H.; Schneider, D.; Essakly, A.; Inkermann, D.; Spengler, T.; Vietor, T. (2019): Bewertungsmethodik für die Prozessintegration von Industrie 4.0-Lösungen in die Produktentwicklung, In: Binz, H., Bertsche, B., Bauer, W., Spath, D. and Roth, D. (Eds.), Stuttgarter Symposium für Produktentwicklung SSP 2019 Stuttgart, Wissenschaftliche Konferenz, Stuttgart, DE, Stuttgart Fraunhofer-Institut für Arbeitswirtschaft und Organisation IAO, pp. 83–92. , 16. Mai, 2019.

Thiede, S.; Filz, M.; Thiede, B.; Martin, N.; Zietsch, J.; Herrmann, C.: Integrative simulation of information flows in manufacturing systems, In: Procedia CIRP, Elsevier B.V., Amsterdam, 2019, Ausgabe Volume 81, Seite 647-652, DOI 10.1016/j.procir.2019.03.170. 2019.

Liu-Henke, X.; Scherler, S.; Yarom, O. A.; Zhang, J. (2019): Modellbildung und Simulation vernetzter mechatronischer Komponenten einer Fertigungsstraße im Kontext der Industrie 4.0. Workshop der ASIM/GI-Fachgruppen, Braunschweig, Germany, February 21 – 22, 2019.

Liu-Henke X.; Scherler S.; Göllner M.; Maisik J.; Fritsch M. (2018): Simulationsgestützte Konzeption der Antriebstopologie eines fahrerlosen Transportsystems, ASIM/GI STS/GMMS Workshop 2018, Heilbronn, Germany, March 08 – 09, 2018

Liu-Henke X.; Yarom, O.A.; Göllner, M. (2019): Concept for the simulation-based description of intelligent mechatronic components and their networking in an I4.0 production line, ICEIME Conference, Prague, Czech, August 15-16,2019.

Zhang, J.; Liu-Henke, X. (2020): Model-based design of the vehicle dynamics control for an omnidirectional automated guided vehicle (AGV), the 15th International Conference Mechatronic Systems and Materials, Bialystok, Poland, July, 01 – 03, 2020.

Zhang, J.; Yarom, O. A.; Liu-Henke, X. (2020): Decentralized, self-optimized order-acceptance decision of autonomous guided vehicles in an IoT-based production facility, the 9th International Conference on Mechatronics and Control Engineering, Rome, Italy, July, 22 – 24, 2020.

Yarom, O. A.; Zhang, J.;Raulf, C.; Liu-Henke, X.; Vietor, T. (2020): Anforderungsmanagement für die modellbasierte Entwicklung mechatronischer Systeme im digitalisierten und vernetzten Umfeld, Sankt Augustin, Germany, Workshop ASIM, Oktober, 14 -15, 2020.

Zhang, J.; Liu-Henke, X. (2020): Konfliktfreie, selbstoptimierte Trajektorienplanung für ein fahrerloses Transportfahrzeug zur Durchführung des autonomen Gütertransportes im Produktionsumfeld, Sankt Augustin, Germany, Workshop ASIM, Oktober, 14 -15, 2020.

Wang, D.; Knieke, C.; Rausch, A. (2019): Data-driven Component Configuration in Production Systems, Proceedings of the ADAPTIVE 2019 Inc. The Eleventh International Conference on Adaptive and Self-Adaptive Systems and Applications, ISBN: 978-1-61208-706-1, Venice, Italy, Page(s): 44-47, May 5-9, 2019.

Wang, D.; Knieke, C.; Lawrenz, S.; Rausch, A. (2019): Semantisches Matching für die Konfiguration von Komponenten in Cyber-physischen Systemen, ASIM Workshop 2019 Inc. Simulation Technischer Systeme Grundlagen und Methoden in Modellbildung und Simulation, Braunschweig, Germany, Page(s): 203-209 , Februar 21-22, 2019.

FTF-Use-Case: Realisierung des autonomen Gütertransportes durch fahrerlose Transportfahrzeuge (FTF) und Integration der FTF in ein Produktionssystem

Die Entwicklungstendenz zukünftiger Produktionssysteme zur Erfüllung kundenindividueller Ansprüche und des Einsatzes von I4.0-Lösungen zur Optimierung der Abläufe eines Produktionsunternehmens erfordert eine hohe Flexibilität des gesamten Produktionssystems. Im Kontext der Industrie 4.0 (I4.0) kommen somit autonome Produktionsanlagen zum Einsatz, die insbesondere in der Lage sind:

- individuelle Produkte zu fertigen (Losgröße 1), da FTFs und autonome Produktionsmaschinen keine immer gleiche Fertigungsroutine erfordern.

- auch bei Wartungen (FTF fällt aus, Streckenabschnitt gesperrt), Störungen (Umfall, Stau, etc.) oder Hindernissen (Arbeiter, umgekippte Ware, etc.) den Gütertransport fortzuführen, da FTF nicht spurgebunden sind und Ausweichmanöver oder Re-Routing ermöglichen.

- bei Ausfall der zentralen Leitsteuerung die Produktion fortzuführen, da die Entscheidungsfindung und Auftragsvergabe dezentral erfolgt.

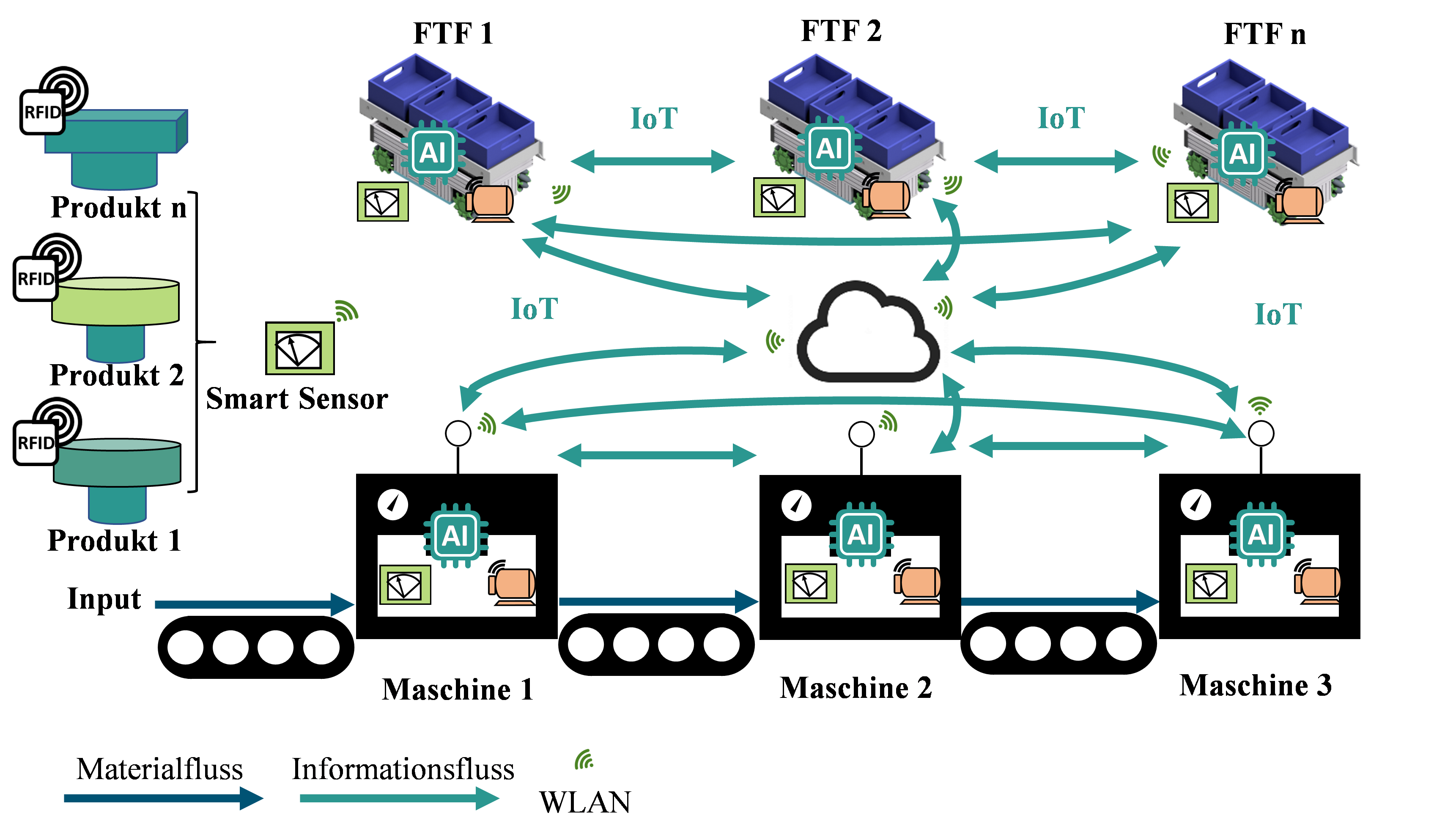

In Abbildung 1 ist exemplarisch eine autonome Produktionsanlage dargestellt, mit der unter Einsatz von I4.0-Lösungen kundenindividuelle Produkte mit sehr kleinen Losgrößen bis hin zur Einzelstückfertigung hergestellt werden können. Hierfür wird im Zuge von I4.0 wird immer mehr intelligente Hard- und Software, wie Smart Sensors, Smart Aktors oder künstliche Intelligenz in den Produktionsanlagen eingesetzt. Durch den Einsatz moderner Informationstechnik, wie RFID, IoT oder drahtloser Kommunikation, werden Produktionsakteure digital miteinander vernetzt, wodurch es ihnen möglich wird Produktentstehungsprozesse durch den Austausch von Informationen selbstständig zu verbessern. Beispielsweise lassen sich damit selbstorganisierte Tätigkeiten, wie das automatisierte Beschaffen von Werkzeugen oder Ersatzteilen durch ein FTF veranlassen.

Abbildung 1: Individuelle I4.0-Produktionsanlage basierend auf dem Internet der Dinge (IoT)

Zur Erreichung des Ziels der autonomen Produktion in der Zukunft ist die weitere Erhöhung des Automatisierungsgrades eines FTFs, als wichtiger Akteur der Produktion unabdingbar. Die meisten derzeit eingesetzten FTF, sogenannte konventionelle FTF, werden durch eine zentrale Leitsteuerung gesteuert und können lediglich entlang ihrer induktiven, magnetischen oder optischen Leitlinien im Boden navigieren. Durch die vorgegebenen Leitlinien wird die Bewegungsflexibilität solcher FTF beträchtlich begrenzt. Des Weiteren ist die Erweiterung eines vorhandenen Transportsystems um neue FTF meist mit hohem Aufwand verbunden und nur mit beträchtlichen Infrastrukturinvestitionen zu realisieren.

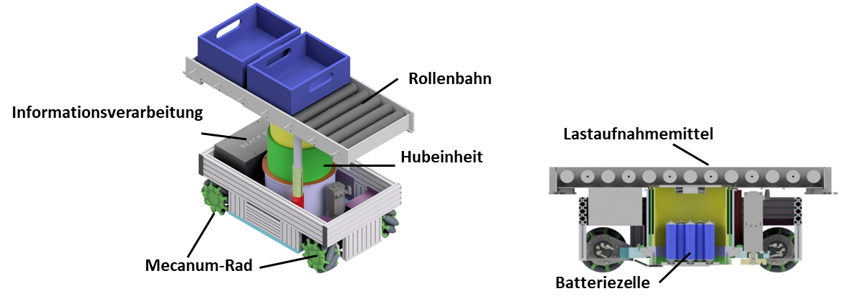

Um den oben genannten Anforderungen an Flexibilität gerecht zu werden, muss zum einen die Bewegungsfreiheit eines FTF im Vergleich zum konventionellen FTF und zum anderen auch dessen Automatisierungsgrad gesteigert werden. Daher wird in der Fachgruppe für Regelungstechnik und Fahrzeugmechatronik ein omnidirektionales FTF zur Realisierung des autonomen Gütertransports entwickelt. Das Forschungsfahrzeug hat Entscheidungs- und Handlungsfreiheit unter Einsatz von intelligenten Algorithmen. Das heißt, das FTF kann selbständig anhand von Auftragsinformationen die Entscheidung zur An- und Abnahme eines Transportauftrages treffen und die Transportfahrt ebenso genau wie geplant ausführen. Im Gegensatz zu lasttragenden FTF auf dem Markt, erreicht das Forschungsfahrzeug eine Traglast von bis zu 500 kg und aus Sicherheitsgründen eine Fahrgeschwindigkeit von bis zu 3,6 km/h. Durch das Hubsystem kann die Lastaufnahme des Forschungsfahrzeugs eine Hubhöhe von 470 mm erreichen.

Abbildung 2: Omnidirektionales fahrerloses Transportfahrzeug der Ostfalia HaW

Eine wesentliche Aufgabe des autonomen Gütertransports mithilfe fahrerloser Transportsysteme (FTS) ist die Verwaltung, Verteilung und Durchführung von Produktionsaufträgen. Aufgrund der Entkopplung des Informations- und Materialflusses in der autonomen Produktionsanlage kann die Transportauftragsabwicklung des FTS dezentral durchgeführt werden. Um den Mehrwert intelligenter und hochgradig vernetzter Fahrzeuge im Produktionsumfeld durch Simulationen quantitativ zu bewerten, entwickelt der Fachgruppe für Regelungstechnik und Fahrzeugmechatronik der Ostfalia HaW zwei Pilotanwendungen im Sinne eines FTS-Demonstrators. Abbildung 2 zeigt die Anwendungen schematisch auf.

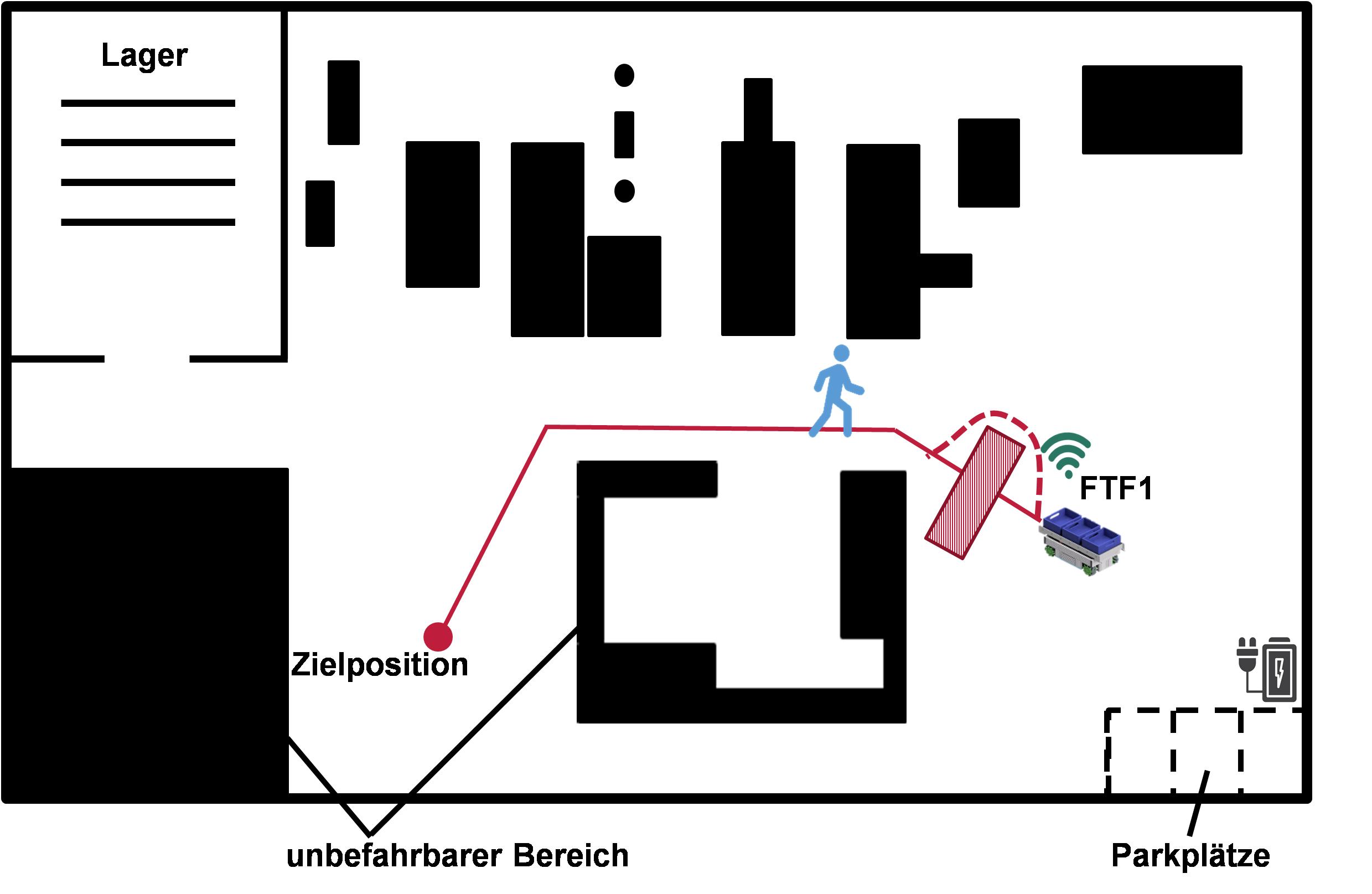

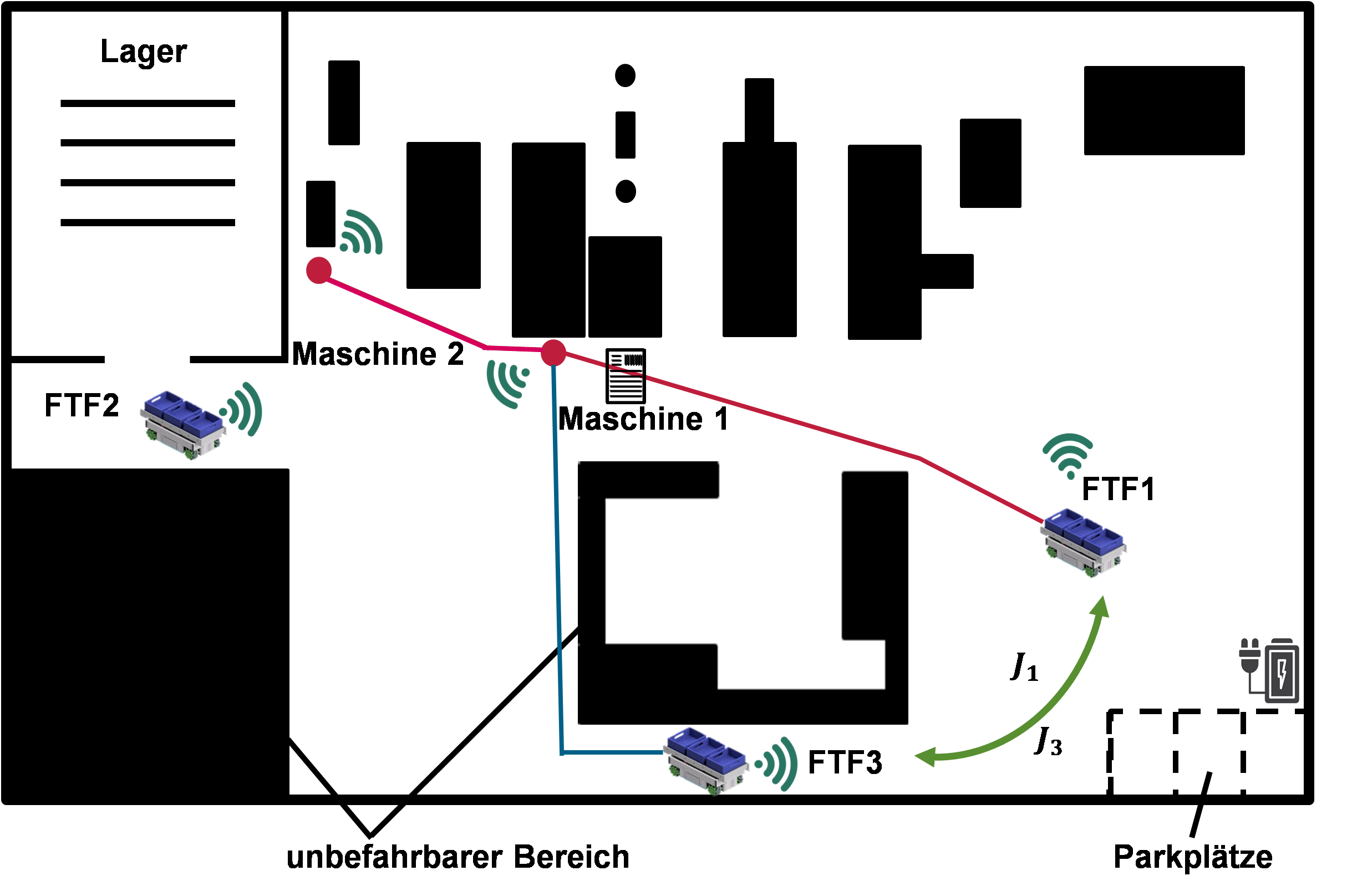

Abbildung 3: Pilotanwendungen A (links) und Pilotanwendung B (rechts)

Pilotanwendung A adressiert das Testen der Funktionalitäten des autonomen Fahrens im Testfeld. Anhand des Transportauftrages soll das FTF durch die eigene Navigationsfunktion die kürzeste Route von der Eigenposition zum Ziel selbständig finden. Unter Berücksichtigung von Restriktionen wie z.B. Geschwindigkeitsbegrenzungen, soll daraufhin die optimale Trajektorie ermittelt werden. Mit Hilfe der integrierten Fahrdynamikregelung soll das FTF in der Lage sein der ermittelten (Soll-) Trajektorie so genau und schnell wie möglich zu folgen und die Zielposition innerhalb eines bestimmten Zeitintervalls erreichen. Während der Fahrt soll das FTF mithilfe der integrierten Funktionen und Sensoren die Umgebung erkennen und selbstständig auf die detektierten Umgebungsinformationen reagieren. Mögliche Verkehrskonflikte sollen so vermieden und die Sicherheit der Produktionsmitarbeiter garantiert werden.

Pilotanwendung B adressiert die Vernetzung der im Rahmen des FTS verwendeten FTF, sowie die Integration der FTF in die Produktion auf Basis eines Kommunikationssystems. Dabei soll mithilfe einer dezentralen Auftragsplanung eine optimale Auftragserfüllung hinsichtlich Energieverbrauch und Transportzeiten konzipiert und ermöglicht werden. Transportaufträge sollen von Produktionsmaschinen generiert und anschließend per WLAN-basierter Kommunikation an die FTF vermittelt werden. So soll das (Zwischen-) Produkt zur nächsten Maschine oder einem Lagertort mithilfe der FTF transportiert werden. Die FTFs planen anhand der gegebenen Zielposition des Auftrags mithilfe ihrer Navigationsfunktion die optimale Verfahrensroute und berechnen den zu erwartenden individuellen Energieverbrauch und Zeitaufwand. Auf Basis der digitalen Vernetzung der FTFs miteinander und einer künstlichen Intelligenz erfolgt die Entscheidungsfindung welches FTF den Auftrag optimalerweise ausführen sollte. Das gewählte FTF übernimmt daraufhin den Transportauftrag und führt diesen aus.

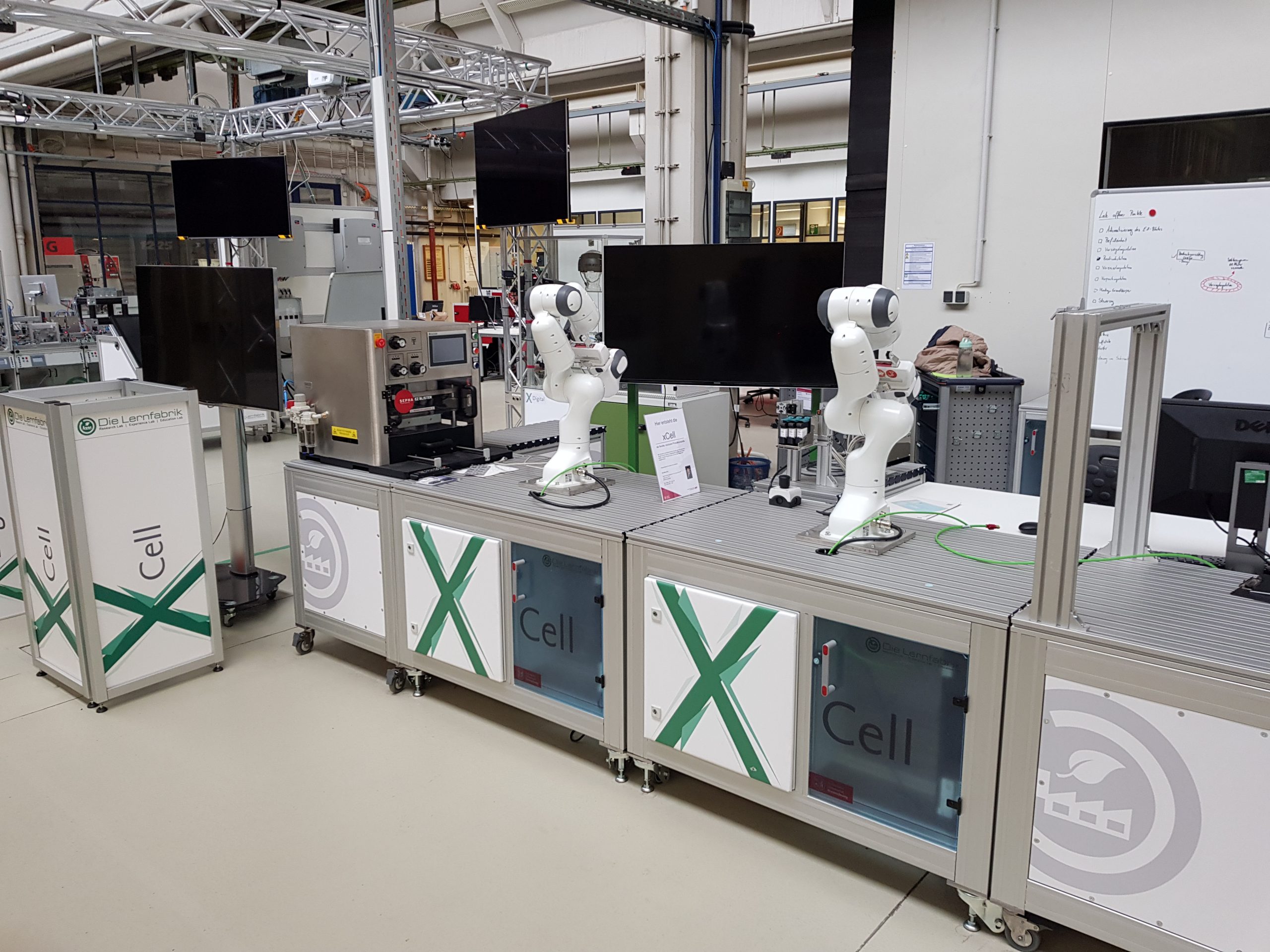

Abbildung 4: xCell des Institut für Werkzeugmaschinen und Fertigungstechnik

Industrie 4.0 anhand eines wandlungsfähigen Produktionssystems

Im Rückblick auf die vergangene Dekade kann eine Steigerung der Nachfrage nach immer komplexeren Produkten in immer kürzeren Zyklen beobachtet werden. Auch der Anspruch an Kundenindividualität in der Herstellung von Produkten ist gestiegen. Um diesen Ansprüchen entgegentreten zu können, bedarf es grundlegend angepasster Produktionssysteme. Derartige Produktionssysteme müssen eine hohe Wandlungsfähigkeit aufweisen. Das Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) entwickelt einen Demonstrator, dessen Einsatzszenario im Gebiet der Pharmaproduktion fußt. Dabei werden. Dabei sollen I4.0-Potentiale wie die Mensch-Roboter-Kollaboration veranschaulicht werden.

Grundlage des Demonstrators bildet dabei die flexible, modulare Produktionszelle für individualisierte Produktion, genannt xCell. Diese besteht aus einem doppelarmigen Robotersystem sowie unterschiedlichsten Prozessmodulen und ist in der Abbildung links dargestellt.

Smarte Sortierung und Logistik im Kontext Industrie 4.0

In diesem Anwendungsbeispiel werden die Kernelemente des Synus-Verbundes gemeinsam veranschaulicht, wobei das Potentialmodell (IK, AIP) lediglich das Ausgansszenario bildet und die Produktionssimulation (IWF), die Variantenakquise (ISSE) sowie ein FTF (IMEC) im Fokus der Demonstration stehen.

Ausgangssituation des Szenarios

Hintergrund des Szenarios ist die Anwendung des Potentialmodells in einem Betrieb, der sich auf das Recycling von Flaschen spezialisiert hat. Im Rahmen dieser Anwendung wurden die Kriterien „Prozessqualität der Produktion“ und „Flexibilität der Produktion“ als Zielkriterien identifiziert, welche durch die Anwendung von I4.0 zwangsläufig verbessert werden sollen. Passend zu diesen Zielkriterien konnten folgende potentiell zielführenden I4.0 Lösungen identifiziert werden:

- Fahrerloses Transportsystem (FTS)

- Sensorgestützte Qualitätssicherung

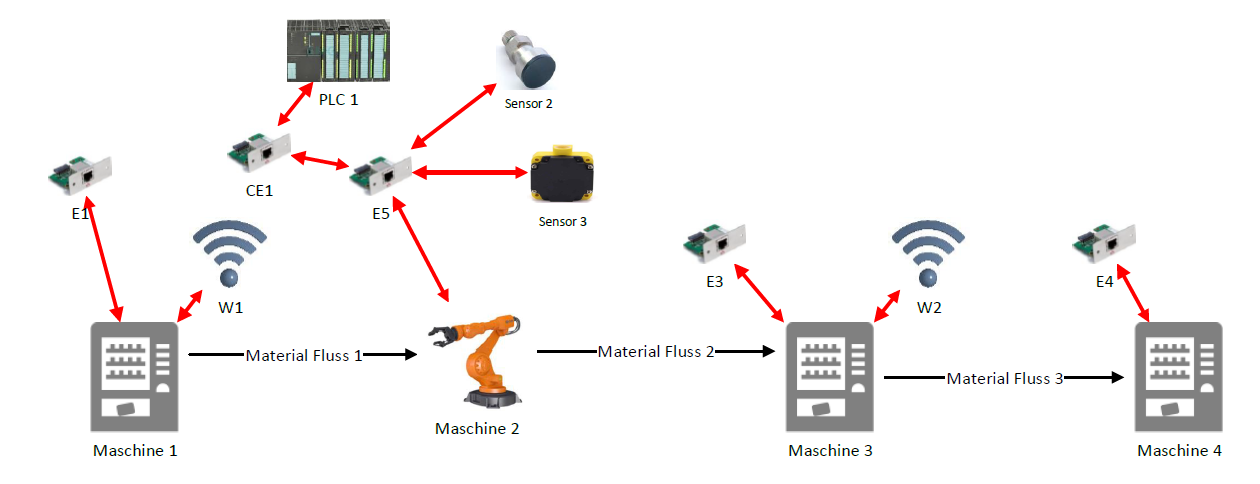

Der Sortierprozess der Fabrik wurde bereits durch das IWF anhand der erweiterten Wertstromanalyse erfasst und setzt sich aus folgenden Arbeitsschritten und Maschinen zusammen:

- Fließbandanlieferung der Flaschen (Maschine 1, Materialfluss 1)

- Sortierprozess mittels Roboterarm (Maschine 2, Materialfluss 2)

- Elektrohubwagen transportiert die Flaschengruppen (-kisten) ab (Materialfluss 3)

Anwendungsfall

Auf Basis der durch den I4.0-katalog (Kapitel 2.1.2) identifizierten sowie Verbesserung versprechenden I4.0 Technologien und des dokumentierten Sortierprozesses beginnt an dieser Stelle der eigentliche Demonstrationsfall mit dem Einsatz der Variantenmodellierung des ISSE. Anhand der Software werden verschiedene Einsatzvarianten von Sensoren und autonomen Fahrzeugen (FTF) aufgezeigt, mit deren Hilfe das FTS und die sensorgestützte Qualitätssicherung umgesetzt werden können. Dies ist in Abbildung 3.5 dargestellt. Dabei unterscheiden sich die Varianten sowohl hinsichtlich der Art der zu implementierenden Sensoren und AGV, als auch bezüglich der Positionierung im Sortierprozess. Im Zuge der Berechnungen werden Aspekte wie die vorhandenen digitalen Schnittstellen oder Verbindungstypen beachtet, welche die einzelnen Instanzen des Sortierprozesses vorweisen können.

Abbildung 5: Variantenmodellierter Sortierprozess

Nachdem eine der Einsatzvarianten ausgewählt wurde, erfolgt die Simulation des Soll-Sortierprozesses auf Basis der erweiterten Wertstromanalyse durch das IWF, wobei auf Kennzahlenebene die Auswirkung des Einsatzes der sensorgestützten Qualitätssicherung und des FTS ermittelt werden. Die generierten Ergebnisse werden durch die Bewertungsmethode des AIP aufgegriffen und für den Recycling-Betrieb aufbereitet – u.a. visuell in Form qualitativer Werte im Potentialmodell.

Mit Hilfe dieses Use-Case wird somit die Funktion und der Wert der Synus-Gesamtmethodik demonsteriert.

Bei Fragen oder weiterführendem Interesse zu einem unserer Demonstratoren oder zu einzelnen Veröffentlichungen, können Sie uns jederzeit gerne kontaktieren!